Основные положения техники безопасности и противопожарной безопасности при производстве строительно-монтажных работ. Общие требования техники безопасности монтажных работ Требования охраны труда по окончании работы

При выполнении транспортных и погрузочно-разгрузочных работ в ходе монтажа в зависимости от вида транспортных средств наряду с требованиями Строительных норм и правил требуется соблюдать Правила по охране труда на транспорте, Межотраслевые правила по охране труда и государственные стандарты.

Транспортные средства и оборудование, применяемое для погрузочноразгрузочных работ, должны соответствовать характеру перемещаемого груза. Площадки для погрузочных и разгрузочных работ должны быть спланированы и иметь уклон не более 5°, а их размеры и покрытие - отвечать проекту производства работ. В соответствующих местах необходимо устанавливать надписи: «Въезд», «Выезд», «Разворот» и др. Спуски и подъемы в зимнее время требуется очищать ото льда и снега и посыпать песком или шлаком.

На площадках для погрузки и выгрузки тарных грузов, хранящихся на складах и в пакгаузах, следует устраивать платформы: эстакады, рампы высотой, равной уровню пола кузова автомобиля.

Движение автомобилей на производственной территории, погрузочно-разгрузочных площадках и подъездных путях к ним надо регулировать общепринятыми дорожными знаками и указателями.

При размещении автомобилей на погрузочно-разгрузочных площадках расстояние между автомобилями, стоящими друг за другом (в глубину), должно быть не менее 1 м, а между автомобилями, стоящими рядом (по фронту), - не менее 1,5 м.

Если автомобили устанавливают для погрузки или разгрузки вблизи здания, то между зданием и задним бортом автомобиля (или задней точкой свешивающегося груза) нужно соблюдать интервал не менее 0,5 м.

Расстояние между автомобилем и штабелем груза должно быть не менее 1 м.

При выполнении погрузочно-разгрузочных работ необходимо соблюдать требования законодательства о предельных нормах переноски тяжестей и допуске работников к выполнению этих работ.

Переносить материалы на носилках по горизонтальному пути разрешается только в исключительных случаях и на расстояние не более 50 м.

Запрещается переносить материалы на носилках по лестницам и стремянкам.

Склады, расположенные выше первого этажа и имеющие лестницы с числом маршей более одного или высоту более 2 м, оборудуются подъемником для спуска и подъема грузов.

К процессам производства погрузочно-разгрузочных работ предъявляются особые требования безопасности.

Освещенность помещений и площадок, где проводятся погрузочно-разгрузочные работы, должна отвечать требованиям соответствующих строительных правил.

Погрузочно-разгрузочные работы следует выполнять, как правило, механизированным способом при помощи

подъемно-транспортного оборудования и под руководством лица, назначенного приказом руководителя организации, ответственного за безопасное производство работ кранами.

Ответственный за производство погрузочно-разгрузочных работ обязан проверить исправность грузоподъемных механизмов, такелажа, приспособлений, подмостей и прочего погрузочноразгрузочного инвентаря, а также разъяснить работникам их обязанности, последовательность выполнения операций, значение подаваемых сигналов и свойства материала, поданного к погрузке (разгрузке).

Механизированный способ погрузочно-разгрузочных работ является обязательным для грузов массой более 50 кг, а также при подъеме грузов на высоту более 2 м.

Организациями или физическими лицами, применяющими грузоподъемные машины, должны быть разработаны способы правильной строповки и зацепки грузов, с которыми необходимо ознакомить стропальщиков и машинистов грузоподъемных машин.

Графическое изображение способов строповки и зацепки, а также перечень основных перемещаемых грузов с указанием их массы должны быть выданы на руки стропальщикам и машинистам кранов и вывешены в местах производства работ.

В местах производства погрузочноразгрузочных работ и в зоне работы грузоподъемных машин нельзя находиться лицам, не имеющим непосредственного отношения к этим работам.

Присутствие людей и передвижение транспортных средств в зонах возможного обрушения и падения грузов запрещаются.

В случаях неодинаковой высоты пола кузова автомобиля и платформы должны применяться трапы.

Перед погрузкой или разгрузкой металлоконструкций, блоков и т.д. монтажные петли следует осмотреть, очистить и при необходимости выправить без повреждения конструкции.

Работники, допущенные по результатам проведенного медицинского осмотра к выполнению работ по погрузке (разгрузке) опасных и особо опасных грузов, предусмотренных соответствующими государственными стандартами, должны проходить специальное обучение безопасности труда с последующей аттестацией, а также знать и уметь применять приемы оказания первой доврачебной помощи.

При производстве погрузочно-разгрузочных работ с опасными грузами необходим целевой инструктаж перед началом работ. В программу инструктажа должны быть включены сведения о свойствах опасных грузов, правила работы с ними, меры оказания первой доврачебной помощи.

Погрузочно-разгрузочные работы с опасными грузами следует проводить по наряду-допуску на производство работ в местах действия опасных или вредных производственных факторов.

Погрузочно-разгрузочные работы и перемещение опасных грузов нужно выполнять в специально отведенных местах при наличии данных о классе опасности согласно государственным стандартам и указаниям отправителя груза по соблюдению мер безопасности.

Не допускается осуществлять погрузочно-разгрузочные работы с опасными грузами при обнаружении несоответствия тары требованиям нормативно-технической документации, утвержденной в установленном порядке, неисправности тары, а также при отсутствии маркировки и предупредительных надписей на ней.

Погрузка опасного груза на автомобиль и его выгрузка из автомобиля должны проводиться только при выключенном двигателе.

Для обеспечения безопасности при производстве погрузочно-разгрузочных

работ с применением грузоподъемного крана его владелец и организация, осуществляющая работы, обязаны выполнять следующие требования:

- на месте производства работ не допускается нахождение лиц, не имеющих отношения к выполнению работ;

- не разрешается опускать груз на автомашину, а также поднимать его при нахождении людей в кузове или кабине автомашины.

В местах постоянной погрузки и разгрузки автомашин и полувагонов должны быть устроены стационарные эстакады или навесные площадки для стропальщиков.

Разгрузку и загрузку полувагонов крюковыми кранами надо вести по технологии, утвержденной владельцем крана, в которой должны быть определены места нахождения стропальщиков при перемещении грузов, а также возможность их безопасного выхода на эстакады и навесные площадки.

Нахождение людей в полувагонах при перемещении груза не допускается.

Такелажные работы или строповка грузов должны выполняться лицами, прошедшими специальное обучение, проверку знаний и имеющими удостоверение на право производства этих работ.

Для зацепки и обвязки (строповки) груза на крюк грузоподъемной машины, как правило, назначаются стропальщики. В качестве стропальщиков могут допускаться другие рабочие (такелажники, монтажники и т.п.), обученные по профессии стропальщика в порядке, установленном Ростехнадзором РФ.

Способы строповки грузов должны исключать возможность падения или скольжения застропованного груза. Установка (укладка) грузов на транспортные средства должна обеспечивать устойчивое положение груза при транспортировании и разгрузке.

При выполнении погрузочно-разгрузочных работ не допускаются: строповка груза, находящегося в неустойчивом положении; исправление положения элементов строповочных устройств на приподнятом грузе; оттяжка груза при косом расположении грузовых канатов.

Полы и платформы, по которым перемещаются грузы, должны быть ровными и не иметь щелей, выбоин, набитых планок, торчащих гвоздей. Проходы для перемещения грузов должны соответствовать требованиям государственных стандартов.

После окончания погрузочно-разгрузочных работ с опасными грузами места производства работ, подъемнотранспортное оборудование, грузозахватные приспособления и средства индивидуальной защиты надо подвергнуть санитарной обработке в зависимости от свойств груза.

При загрузке транспортных средств необходимо обеспечивать габаритные размеры перевозимого груза и транспортного средства исходя из условия его транспортирования под мостами, переходами, в тоннелях, встречающихся на маршруте перевозки груза.

Грузы в ящиках при погрузке в вагоны, пакгаузы и склады укладываются в устойчивые штабеля. Высота штабеля не должна превышать 3 м при ручной погрузке, а при использовании механизмов - 6 м.

Укладывать ящики и кипы в закрытых складах разрешается так, чтобы ширина главного прохода была не менее 3 м.

При перемещении грузов, особенно в стеклянной таре, должны быть приняты меры к предупреждению толчков и ударов.

Перемещать баллоны следует только на специальных носилках или тележках, а бутыли с кислотой или другими опасными жидкостями - в плетеных корзинах. Подъем этих грузов на высоту проводится в специальных контейнерах; запрещается их подъем вручную.

При перемещении баллонов со сжатым газом, барабанов с карбидом кальция, а также материалов в стеклянной таре необходимо принимать меры против толчков и ударов.

Запрещается переносить и перевозить баллоны с кислородом вместе с жирами и маслами, а также горючими и легковоспламеняющимися жидкостями.

Тяжелые штучные материалы, а также ящики с грузами нужно перемещать при помощи специальных ломов и других приспособлений.

Погрузочно-разгрузочные операции с катно-бочковыми грузами (барабаны с кабелем и др.) следует, как правило, выполнять механизированным способом; в исключительных случаях - посредством наклонных площадок или слег с удержанием грузов канатами с противоположной стороны. Рабочие при этом должны находиться сбоку от поднимаемого или опускаемого груза.

Бочки, барабаны и рулоны разрешается грузить вручную путем перекатывания при условии, если пол склада находится на одном уровне с полом железнодорожного подвижного состава или кузова автомобиля.

При выполнении работ по транспортированию грузов на автомобильном транспорте наряду с требованиями строительных норм и правил должны соблюдаться требования Правил дорожного движения, а также межотраслевых и отраслевых правил по охране труда.

Для организации движения автотранспорта на производственной территории должны быть разработаны и установлены на видных местах схемы движения транспортных средств и основные маршруты перемещения для работников.

При работе на автомобильном транспорте необходимо:

- соблюдать меры осторожного обращения с источниками огня, высоких температур;

- контролировать параметры газовоздушной среды, не допуская их до пороговых значений;

- избегать пролива и протечек топлива, открытого выделения паров топлива.

Стоянка автотранспортных средств в помещении с работающим двигателем внутреннего сгорания запрещается.

Для подогрева двигателя и системы питания, устранения ледяных образований и пробок разрешается применять только горячий воздух, горячую воду или пар.

Не допускается использовать открытый огонь для разогрева узлов машины, транспортного средства, а также эксплуатировать машины при наличии течи в топливных и масляных системах.

Руководитель обязан информировать водителя перед выездом на линию об условиях работы и особенностях перевозимого груза.

Подача автомобиля задним ходом в зоне, где выполняются какие-либо работы, должна проводиться водителем только по команде одного из работников, занятых на этих работах.

Перевозка крупногабаритных и тяжеловесных грузов автомобильным транспортом по дорогам, открытым для общего пользования, должна выполняться с соблюдением требований Инструкции по перевозке крупногабаритных и тяжеловесных грузов автомобильным транспортом и согласовываться с органами дорожного движения в установленном порядке.

При перевозке грузов, превышающих по своим размерам ширину платформы автомобиля, свесы должны быть одинаковы с обеих сторон.

При загрузке автомобиля навалочным или штучным грузом необходимо соблюдать следующие требования:

- навалочный груз равномерно распределять по всей площади кузова автомобиля;

- штучные грузы, возвышающиеся над бортами кузова, закреплять;

- ящичный, бочковый и другой аналогичный штучный груз укладывать

в кузов автомобиля и закреплять так, чтобы при передвижении автомобиля он не могперемещаться по полу кузова.

Прицепы, полуприцепы и платформы автомобиля, предназначенные для перевозки длинномерных грузов, должны быть оборудованы:

- съемными или откидными стойками и щитами, устанавливаемыми между кабиной и грузом;

- поворотными кругами.

В поворотных кругах следует предусмотреть приспособление для их закрепления при движении без груза и стопоры, предотвращающие разворот прицепа при движении назад.

Прицепы должны иметь устройство, не требующее его поддержки для сцепки с тягачом.

Перевозить опасные грузы автотранспортом надо с учетом соответствующих Правил.

Автомобили, в которых перевозят баллоны со сжатым газом, оборудуются специальными стеллажами с выемками по диаметру баллонов, обитыми войлоком. Баллоны для перевозки должны снабжаться предохранительными колпаками. В жаркое время года баллоны необходимо укрывать брезентом без жирных

(масляных) пятен.

Перевозка взрывчатых, радиоактивных, ядовитых, легковоспламеняющихся и других опасных грузов, а также необезвреженной тары из-под этих грузов должна проводиться в соответствии с инструкциями, согласованными в установленном порядке с органами надзора.

2. Обеспечение безопасности при эксплуатации строительных машин, транспортных средств, производственного оборудования, средств механизации, приспособлений, оснастки, ручных машин и инструмента

Строительные машины, транспортные средства, производственное оборудование (мобильные и стационарные

машины), средства механизации, приспособления, оснастка, люльки, передвижные леса, домкраты, грузовые лебедки и электротали и др.), ручные машины и инструмент (электродрели, электропилы, рубильные и клепальные пневматические молотки, кувалды, ножовки и т.д.) должны соответствовать требованиям государственных стандартов по безопасности труда, а вновь приобретаемые - иметь, как правило, сертификат на соответствие требованиям безопасности труда.

Запрещается эксплуатация указанных выше средств механизации без предусмотренных их конструкцией ограждающих устройств, блокировок, систем сигнализации и других средств коллективной защиты работающих.

Эксплуатация строительных машин должна осуществляться с учетом требований соответствующих нормативных документов; грузоподъемных машин и других средств механизации, подконтрольных органам Ростехнадзора РФ, - выполняться в соответствии с нормативными документами, утвержденными этим органом.

Средства механизации, вновь приобретенные, арендованные или после капитального ремонта, не подконтрольные органам государственного надзора, допускаются к эксплуатации после их освидетельствования и опробования лицом, ответственным за их эксплуатацию. Машины, транспортные средства, производственное оборудование и другие средства механизации должны использоваться по назначению и применяться в условиях, установленных заводом-изготовителем.

Организации или физические лица, применяющие машины, транспортные средства, производственное оборудование и другие средства механизации, должны обеспечить их работоспособное состояние.

Перечень неисправностей, при которых запрещается эксплуатация средств механизации, определяется согласно документации завода-изготовителя этих средств.

Техническое обслуживание и ремонт транспортных средств, машин и других средств механизации следует осуществлять только после останова и выключения двигателя (привода) при исключении возможности случайного пуска двигателя, самопроизвольного движения машины и ее частей, снятия давления в гидро- и пневмосистемах, кроме случаев, которые допускаются эксплуатационной и ремонтной документацией.

При техническом обслуживании и ремонте сборочные единицы машины, транспортного средства, способные перемешаться под воздействием собственной массы, должны быть заблокированы механическим способом или опущены на опору с исключением возможности их самопроизвольного перемещения.

При техническом обслуживании машин с электроприводом необходимы меры, не допускающие случайной подачи напряжения в соответствии с межотраслевыми Правилами по охране труда при эксплуатации электроустановок потребителей.

При техническом обслуживании и текущем ремонте машин, транспортных средств, производственного оборудования и других средств механизации рабочие места должны быть оборудованы комплектом исправного инструмента, приспособлений, инвентаря, грузоподъемных приспособлений и средств пожаротушения.

Оставлять без надзора машины, транспортные средства и другие средства механизации с работающим (включенным) двигателем не допускается.

Включение, запуск и работа транспортных средств, машин, производственного оборудования и других средств механизации должны осуществляться лицом, за которым они закреплены, имеющим соответствующий документ на право управления этим средством.

При использовании машин и транспортных средств в условиях, установленных эксплуатационной документацией, уровни шума, вибрации, запыленности, загазованности на рабочем месте машиниста (водителя), а также в зоне работы машин не должны превышать действующих норм, а освещенность не должна быть ниже предельных значений, установленных действующими нормами.

Монтаж (демонтаж) средств механизации следует проводить в соответствии с инструкциями завода-изготовителя и под руководством лица, ответственного за исправное состояние машин, или лица, которому подчинены монтажники. Зона монтажа должна быть ограждена или обозначена знаками безопасности и предупредительными надписями. Не допускается выполнять работы по монтажу (демонтажу) машин, устанавливаемых на открытом воздухе, в гололедицу, туман, снегопад, грозу, при температуре воздуха ниже или при скорости ветра выше пределов, предусмотренных в паспорте машины.

При размещении мобильных машин на производственной территории руководитель должен до начала работы определить рабочую зону машины и границы создаваемой ею опасной зоны. При этом необходимо обеспечить обзорность рабочей зоны, а также рабочих зон с рабочего места машиниста. В случаях, когда машинист, управляющий машиной, не имеет достаточного обзора, ему должен быть выделен сигнальщик.

Со значением сигналов, подаваемых в процессе работы и передвижения машины, обязательно надо ознакомить всех лиц, связанных с ее работой. Опасные зоны, которые возникают или могут возникнуть во время работы машины, должны быть обозначены знаками безопасности и (или) предупредительными надписями.

Техническое состояние и оборудование автомобилей всех типов марок и назначений, находящихся в эксплуатации, должны соответствовать Правилам по охране труда на автомобильном транспорте.

Автомобили нужно подвергать техническим осмотрам в соответствии с Правилами проведения государственного технического осмотра транспортных средств.

При размещении и эксплуатации машин, транспортных средств должны быть приняты меры, предупреждающие их опрокидывание или самопроизвольное перемещение под действием ветра, при уклоне местности или просадке грунта.

Перемещение, установка и работа машины, транспортного средства вблизи выемок (котлованов, траншей, канав и т.п.) с неукрепленными откосами разрешаются только за пределами призмы обрушения грунта на расстоянии, установленном организационно-технологической документацией.

При отсутствии соответствующих указаний в проекте выполнения работ минимальное расстояние по горизонтали от основания откоса выемки до ближайших опор машины допускается принимать по табл. 1.

Строительно-монтажные работы с применением машин в охранной зоне действующей линии электропередачи следует проводить под непосредственным руководством лица, ответственного за безопасность производства работ, при наличии письменного разрешения организации-владельца линии и наряда-допуска, определяющего безопасные условия работ и выдаваемого при выполнении следующих мер безопасности.

При установке строительных машин и применении транспортных средств с поднимаемым кузовом в охранной зоне воздушной линии электропередачи необходимо снять с нее напряжение.

Если снять напряжение с воздушной линии электропередачи невозможно, работу строительных машин в охранной зоне этой линии разрешается проводить при условии выполнения следующих требований:

а) расстояние от подъемной или выдвижной части строительной машины в любом ее положении до находящейся под напряжением воздушной линии электропередачи должно быть не менее указанного в табл. 2.

б) корпуса машин, за исключением машин на гусеничном ходу, при их установке непосредственно на грунте должны быть заземлены при помощи инвентарного переносного заземления.

Установка стрелового самоходного крана в охранной зоне линии электропередачи на выносные опоры и отцепление стропов перед подъемом стрелы должны осуществляться непосредственно машинистом крана без привлечения стропальщиков.

Для технического обслуживания и ремонта мобильные машины надо вывести из рабочей зоны.

При необходимости использования машин в экстремальных условиях (срезка грунта на уклоне, расчистка завалов вблизи ЛЭП или эксплуатируемых зданий и сооружений) следует применять машины, оборудованные дополнительными средствами коллективной защиты, предупреждающими воздействие на работников и других лиц опасных производственных факторов, возникающих при работе машин в указанных условиях. В случае перемещения машины, транспортного средства своим ходом, на буксире или транспортных средствах по дорогам общего назначения обязательно соблюдение Правил дорожного движения.

Транспортирование машин, транспортных средств через естественные препятствия или искусственные сооружения, а также через неохраняемые железнодорожные переезды допускается только после обследования состояния пути движения.

При необходимости путь движения машины, транспортного средства должен быть спланирован и укреплен с учетом требований, указанных в эксплуатационной документации машины, транспортного средства.

Таблица 1. Расстояние, м, по горизонали от основания откоса выемки до ближайшей опоры машины

Таблица 2. Расстояние, м, от подъемной или выдвижной части строительной машины до находящейся под напряжением воздушной линии электропередачи

При эксплуатации машин, имеющих подвижные рабочие органы, необходимо предупредить доступ людей в опасную зону работы, граница которой находится на расстоянии не менее5м от предельного положения рабочего органа, если в инструкции завода-изготовителя отсутствуют иные повышенные требования.

He разрешается эксплуатация электротележки при неисправности токоприемника, контроллера, тормозов и сигналов, а также при отсутствии средств защиты от воздействия электрического тока (диэлектрического коврика, диэлектрических перчаток).

Ввод в эксплуатацию производственного оборудования (стационарных машин), смонтированного при строительстве, реконструкции, техническом перевооружении и расширении производственных объектов, проводится во время приемки объекта в установленном порядке.

Ввод в эксплуатацию стационарных машин, размещенных на строительных площадках строительных подъемников, компрессорных станций и т.п., осуществляется совместным решением лиц, ответственных за безопасность труда на данной площадке, и при эксплуатации этого вида оборудования с привлечением в случае необходимости соответствующих органов государственного надзора. Размещение стационарных машин на производственных территориях должно осуществляться по проекту, при этом ширина проходов в местах их установки не должна быть менее, м:

- для магистральных проходов - 1,5;

- для проходов между оборудованием - 1,2;

- для проходов между стенами производственных зданий и оборудованием - 1,0;

- для проходов к оборудованию, предназначенных для его обслуживания и ремонта, - 0,7.

Ширину проходов у рабочих мест необходимо увеличить не менее чем на 0,75 м при одностороннем расположении рабочих мест от проходов и проездов и не менее чем на 1,5 м при размещении рабочих мест по обе стороны от проходов и проездов.

Стационарные машины (дробильные, раздельные, смесительные и др.), при работе которых выделяется пыль, должны быть оборудованы средствами пылеподавления или пылеулавливания. Движущиеся части стационарных машин, являющиеся источниками опасности, следует ограждать сетчатыми или сплошными металлическими конструкциями.

Применение съемных защитных ограждений и ограждающих устройств допускается в том случае, если по конструктивным или технологическим причинам не представляется возможным установить стационарные.

Съемные, откидные и раздвижные ограждения, а также открывающиеся дверцы, крышки, люки, щитки в этих ограждениях или в корпусе оборудования должны быть снабжены устройствами (блокировками), исключающими их случайное снятие или открывание.

Для защиты от поражения электрическим током при эксплуатации надо принять следующие меры безопасности:

- токоведущие части производственного оборудования, являющиеся источниками опасности, надежно изолировать, оградить или расположить в недоступных для людей местах;

- токоведущие части электрооборудования разместить внутри корпусов (шкафов, блоков) с запирающимися дверями или закрыть защитными кожухами при расположении в доступных для людей местах;

- металлические части производственного оборудования, которые вследствие повреждения изоляции могут оказаться под напряжением опасной величины, заземлить (занулить).

В схеме электрических цепей производственного оборудования необходимо предусмотреть устройство, централизованно отключающее от питающей сети все электрические цепи.

Машины, объединенные в единый технологический процесс с числом работающих более одного, должны снабжаться системами сигнализации, предупреждающими рабочих о пуске. Дистанционный пуск следует проводить после подачи предупредительного звукового или светового сигнала и получения ответного сигнала с мест обслуживания оборудования о возможности пуска.

Сигнальные элементы (звонки, сирены, лампы) должны быть защищены от механических повреждений и расположены так, чтобы обеспечивались надежная слышимость и видимость сигнала в зоне обслуживающего персонала.

В цехах и на рабочих местах требуется вывесить таблицы сигналов и инструкции о порядке пуска и останова оборудования.

Конструкция и размещение конвейеров в производственных зданиях, галереях и на эстакадах должны отвечать правилам безопасности соответствующих государственных стандартов.

Элеваторы, скребковые и винтовые конвейеры, транспортирующие пылящие материалы, по всей длине необходимо закрыть сплошными кожухами, исключающими пылевыделение.

При эксплуатации подъемников на площадках, с которых проводится загрузка или разгрузка кабины (платформы), должны быть вывешены Правила пользования подъемником, определяющие способы загрузки и сигнализации, порядок обслуживания дверей дежурными работниками, запрещение выхода людей на платформу грузовых строительных подъемников и прочие указания по обслуживанию подъемника. У всех мест загрузки или разгрузки кабины или платформы строительного подъемника должны быть предусмотрены надписи, указывающие массу предельного груза, допускаемого к подъему или спуску.

Над местом загрузки подъемника с открытой платформой на высоте 2,5…5 м требуется установить защитный двойной настил из досок толщиной не менее 40 мм.

Устройство, монтаж, ремонт и безопасная эксплуатация сосудов, работающих под давлением более 0,07 МПа, и водогрейных котлов с температурой воды выше 115 °С должны соответствовать Правилам устройства и безопасной эксплуатации паровых и водогрейных котлов.

Устройство, монтаж, ремонт и эксплуатация паровых котлов, работающих под давлением не более 0,07 МПа, водогрейных котлов и водоподогревателей с температурой нагрева воды не более

388 К (115 °С) должны соответствовать требованиям Правил устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа, водогрейных котлов и водоподогревателей с температурой нагрева воды не выше 388 К (150 °С).

В организации, эксплуатирующей данное оборудование, должно быть назначено лицо, ответственное за техническое состояние и эксплуатацию сосудов, а также лицо, ответственное за исправное состояние и безопасное действие оборудования, из числа специалистов предприятия, прошедших проверку знаний в установленном порядке.

Устройство и эксплуатация наземных рельсовых крановых путей должны соответствовать требованиям определенных государственных стандартов.

Требования безопасности при эксплуатации средств механизации, оснастки, ручных машин и инструмента предусматривают, что персонал, эксплуатирующий эти средства, до начала работ необходимо обучить безопасным методам и приемам работ с их применением согласно инструкциям завода-изготовителя и Инструкции по охране труда. Лебедки, применяемые для перемещения грузов и устанавливаемые на земле, следует загрузить балластом, масса которого должна не менее чем в 2 раза превышать тяговую силу лебедки.

Балласт в обязательном порядке закрепляется на раме лебедки. Число витков каната на барабане лебедки при нижнем положении груза должно быть не менее 2.

Домкраты для подъема грузов надо проверять перед началом эксплуатации, а также через каждые 12 мес и после каждого ремонта.

Испытания следует проводить статической нагрузкой, превышающей грузоподъемность на 25 %. При испытании домкратов их винты (рейки, штоки) нужно выдвинуть в крайнее верхнее положение, соответствующее подъему груза на максимальную высоту по эксплуатационной документации.

Съемные грузозахватные приспособления и тара в процессе эксплуатации должны подвергаться техническому осмотру лицом, ответственным за их исправное состояние, в установленные сроки.

Результаты осмотра необходимо регистрировать в журнале работ.

Съемные грузозахватные приспособления и тара, не прошедшие технического осмотра, не должны находиться в местах производства работ.

Грузовые крюки грузозахватных средств (стропы, траверсы), применяемых в строительстве, следует снабжать предохранительными замыкающими устройствами для предотвращения самопроизвольного выпадения груза.

Поверхность грунта, на которую устанавливаются леса (средства подмащивания), должна быть спланирована (выровнена и утрамбована) с обеспечением отвода с нее поверхностных вод. В тех случаях, когда невозможно выполнить эти требования, надо средства подмащивания оборудовать регулируемыми опорами (домкратами) для обеспечения горизонтальности установки или смонтировать временные опорные сооружения, обеспечивающие горизонтальность установки средств подмащивания.

Средства подмащивания - леса, не обладающие собственной расчетной устойчивостью, должны быть прикреплены к зданию способами, указанными в технической документации заводаизготовителя (на инвентарные леса) или в организационно-технологической документации на производство работ.

Места крепления оговариваются в организационно-технологической документации. При отсутствии особых указаний в проекте или инструкции завода-изготовителя крепление лесов к стенам зданий должно осуществляться не менее чем через один ярус для крайних стоек, через два пролета для верхнего яруса и одного крепления на каждые 50 м2 проекции поверхности лесов на фасад здания.

Не допускается крепить средства подмащивания к парапетам, карнизам, балконам и другим выступающим частям зданий и сооружений.

Средства подмащивания, расположенные вблизи проезда транспортных средств, необходимо оградить отбойными брусами с таким расчетом, чтобы они находились на расстоянии не ближе 0,6 м от габаритных размеров транспортных средств.

Воздействие нагрузок на средства подмащивания в процессе производства работ не должно превышать расчетных по проекту или техническим условиям. При передаче на леса и подмости дополнительных нагрузок (от машин для подъема материалов, грузоподъемных площадок и т.п.) их конструкцию надо проверить на эти нагрузки.

В местах подъема людей на леса и подмости должны быть размещены плакаты с указанием схемы размещения и величин допускаемых нагрузок, а также схемы эвакуации работников в случае возникновения аварийной ситуации.

Для подъема и спуска людей средства подмащивания оборудуются лестницами. Средства подмащивания должны иметь ровные рабочие настилы с зазором между досками не более 5 мм, а при расположении настила на высоте 1,3ми более - ограждения и бортовые элементы.

Высота ограждения должна быть не менее 1,1 м, бортового элемента не менее 0,15 м, расстояние между горизонтальными элементами ограждения не более 0,5 м.

Соединение щитов настилов внахлестку допускается только по их длине, причем концы стыкуемых элементов следует располагать на опоре, которая должна перекрываться ими не менее чем на 0,2 м в каждую сторону.

Леса и подмости высотой до 4 м допускаются в эксплуатацию только после

их приемки производителем работ или мастером и регистрации в журнале работ,а выше4м- после приемки комиссией, назначенной лицом, ответственным за обеспечение охраны труда в организации, что оформляется актом.

Во время приемки лесов и подмостей должны быть проверены: наличие связей и креплений, обеспечивающих устойчивость; узлы крепления отдельных элементов; рабочие настилы и ограждения; вертикальность стоек; надежность опорных площадок и заземление (для металлических лесов).

При выполнении работ с лесов высотой 6 м и более необходимо не менее двух настилов: рабочий (верхний) и защитный (нижний), а каждое рабочее место на лесах, примыкающих к зданию или сооружению, должно быть, кроме того, защищено сверху настилом, расположенным на расстоянии по высоте не более 2 м от рабочего настила.

В случаях, когда выполнение работ, движение людей или транспорта под лесами и вблизи от них не предусматривается, устройство защитного (нижнего) настила необязательно.

При организации массового прохода людей в непосредственной близости от средств подмащивания места прохода людей должны быть оборудованы сплошным защитным навесом, а фасад лесов - закрыт защитной сеткой с ячейкой размером не более 5 × 5 мм.

Средства подмащивания в процессе эксплуатации должны осматриваться прорабом или мастером не реже чем через каждые 10 дней с записью в журнале работ.

Средства подмащивания, с которых в течение месяца и более работа не проводилась, перед возобновлением работ следует принимать повторно.

Дополнительному осмотру подлежат средства подмащивания после дождя, ветра, оттепели, землетрясения, которые могут повлиять на несущую способность основания под ними, а также на

деформацию несущих ее элементов. При обнаружении нарушений, касающихся несущей способности основания или деформации средств подмащивания, эти нарушения должны быть ликвидированы и средства подмащивания приняты повторно.

При эксплуатации передвижных средств подмащивания необходимо выполнять следующие требования:

- уклон поверхности, по которой перемещаются средства подмащивания в поперечном и продольном направлениях, не должен превышать величин, указанных в паспорте и Инструкции завода-изготовителя по эксплуатации конкретного типа средств подмащивания;

- передвижение средств подмащивания при ветре скоростью более 10 м/с не допускается;

- перед передвижением средства подмащивания освобождаются от материалов и тары, и на них не должно быть людей;

- двери в ограждении средств подмащивания должны открываться внутрь и иметь фиксирующее устройство двойного действия, предохраняющее их от самопроизвольного открывания.

Подвесные леса и подмости после их монтажа могут быть допущены к эксплуатации только после того, как они выдержат испытания в течение 1 ч статической нагрузкой, превышающей нормативную на 20 %.

Подъемные подмости, кроме того, должны быть испытаны на динамичную нагрузку, превосходящую нормативную на 10 %.

Результаты испытаний подвесных лесов и подмостей должны быть отражены в акте их приемки или в общем журнале работ.

В случаях повторного использования подвесных лесов или подмостей они могут быть допущены к эксплуатации после их освидетельствования без испытания при условии, что конструкция, на

которую подвешиваются леса (подмости), проверена на нагрузку, превышающую расчетную не менее чем в 2 раза, а закрепление лесов осуществлено типовыми узлами (устройствами), выдержавшими необходимые испытания.

Подвесные лестницы и площадки, применяемые для работы на конструкциях, должны быть снабжены специальными захватами-крюками, обеспечивающими их прочное закрепление на конструкции. Устанавливать и закреплять их на монтируемые конструкции следует до подъема последних.

Конструкция подъемных подмостей (люлек), используемых при выполнении строительно-монтажных работ, должна отвечать требованиям соответствующих государственных стандартов. Подъемные подмости на время перерывов в работе следует опускать на землю. Перехода с подъемных подмостей в здание или сооружение и обратно не допускается.

Неинвентарные средства подмащивания (лестницы, стремянки, трапы и мостики) должны изготавливаться из металла или пиломатериалов хвойных пород первого и второго сортов.

Длина приставных деревянных лестниц должна быть не более 5 м, а конструкция приставных лестниц соответствовать требованиям соответствующих государственных стандартов.

Уклон лестниц при подъеме людей на леса не должен превышать 60°.

Перед эксплуатацией лестницы необходимо испытать статической нагрузкой 1200 Н (120 кгс), приложенной к одной из ступеней в середине пролета лестницы, находящейся в эксплуатационном положении.

В процессе эксплуатации деревянные лестницы надо испытывать каждые полгода, а металлические - один раз в год.

Приставные лестницы без рабочих площадок допускается применять только для перехода между отдельными ярусами строящегося здания и для выполнения работ, не требующих от исполнителя упора в строительные конструкции здания.

Приставные лестницы и стремянки должны быть снабжены устройствами, предотвращающими возможность их сдвига и опрокидывания при работе. На нижних концах приставных лестниц и стремянок следует предусмотреть оковки с острыми наконечниками для установки на грунте, а при использовании лестниц на гладких поверхностях (паркете, металле, плитке, бетоне и др.) на них должны быть надеты башмаки из нескользящего материала.

Размеры приставной лестницы должны обеспечивать рабочему возможность осуществлять работу в положении стоя на ступени, находящейся на расстоянии не менее 1 м от верхнего конца лестницы.

Во время работы с приставной лестницы на высоте более 1,3 м следует использовать предохранительный пояс, прикрепленный к конструкции сооружения или к лестнице при условии ее закрепления на строительной конструкции.

Места установки приставных лестниц на участках движения транспортных средств или людей надлежит на время производства работ ограждать или охранять.

Не допускается:

- выполнять работы на переносных лестницах и стремянках около вращающихся машин, транспортеров и над ними;

- использовать ручные машины и пороховой инструмент;

- осуществлять газо- и электросварочные работы;

- натягивать провода и поддерживать на высоте тяжелые детали.

Для выполнения таких работ следует применять леса, подмости и лестницы с площадками, огражденными перилами. Установку и снятие средств коллективной защиты следует выполнять с применением предохранительного пояса, прикрепленного к страховочному устройству или к надежно установленным конструкциям здания, в технологической последовательности, обеспечивающей безопасность работающих.

Установку и снятие ограждений должны выполнять работники из состава бригады, специально обученные в соответствии с эксплуатационной документацией завода-изготовителя.

При эксплуатации ручных машин надо исходить из следующих требований:

- проверка комплектности и надежности крепления деталей, исправности защитного кожуха, кабеля (рукава) должна осуществляться при каждой выдаче машины в работу;

- до начала работы следует проверять исправность выключателя и машины на холостом ходу;

- при перерывах в работе, по окончании работы, а также при смазке, очистке, смене рабочего инструмента и т.п. ручные машины нужно выключать и отсоединять от электрической или воздухопроводящей сети;

- ручные машины, масса которых, приходящаяся на руки работающего, превышает 10 кг, должны применяться с приспособлениями для подвешивания;

- при работе с машинами на высоте следует использовать в качестве средств подмащивания устойчивые подмости;

- надзор за эксплуатацией ручных машин необходимо поручать специально выделенному для этого лицу.

Ручные электрические машины должны соответствовать требованиям государственных стандартов.

Исходя из Межотраслевых правил охраны труда при эксплуатации электроустановок потребителей, лица, допускаемые к управлению ручными электрическими машинами, должны иметь I группу по электробезопасности, подтверждаемую ежегодно, и II группу при работе ручными электрическими машинами I класса в помещениях с повышенной опасностью.

Условия использования в работе электроинструмента и ручных электрических машин различных классов устанавливаются Межотраслевыми правилами по охране труда при эксплуатации электроустановок потребителей.

Ручные пневматические машины должны отвечать требованиям соответствующих государственных стандартов. При работе с пневмомашиной следует:

- не допускать работы машины на холостом ходу (кроме случаев опробования);

- при обнаружении неисправностей немедленно прекратить работу и сдать машину в ремонт.

Работающие с пневматическими машинами ударного или вращательного действия должны быть обеспечены мягкими рукавицами с антивибрационной прокладкой со стороны ладони.

Инструмент, применяемый в строительстве и монтаже, необходимо осматривать не реже одного раза в 10 дней, а также непосредственно перед использованием. Неисправный инструмент, не соответствующий требованиям безопасности, должен изыматься.

При переноске или перевозке инструмента его острые части следует закрывать чехлами.

Рукоятки топоров, молотков, кирок и другого ударного инструмента изготавливаются из древесины твердых и вязких пород (молодого дуба, граба, клена, ясеня, бука, рябины, кизила и др.) сечением в форме овала с утолщением к свободному концу. Конец рукоятки, на который насаживается ударный инструмент, должен быть расклинен.

3. Обеспечение электро- и пожаробезопасности

Устройство и эксплуатация электроустановок должны осуществляться в соответствии с требованиями Правил

устройства электроустановок, Межотраслевых правил охраны труда при эксплуатации электроустановок потребителей, Правил эксплуатации электроустановок потребителей. Устройство и техническое обслуживание временных и постоянных электрических сетей на производственной территории входят в обязанности электротехнического персонала, имеющего соответствующую квалификационную группу по электробезопасности.

Разводка временных электросетей напряжением до 1000 В, используемых при электроснабжении объектов строительства, должна быть выполнена изолированными проводами или кабелями на опорах либо конструкциях, рассчитанных на механическую прочность при прокладке по ним проводов и кабелей, на высоте над уровнем земли, настила не менее, м:

- 3,5 - над проходами;

- 6,0 - над проездами;

- 2,5 - над рабочими местами. Светильники общего освещения на-

пряжением 127 и 220 В должны устанавливаться на высоте не менее 2,5 м от уровня земли, пола, настила.

При высоте подвески менее 2,5 м необходимо применять светильники специальной конструкции или использовать напряжение не выше 42 В. Питание светильников напряжением до 42 В должно осуществляться от понижающих трансформаторов, машинных преобразователей, аккумуляторных батарей.

Применять для указанных целей автотрансформаторы, дроссели и реостаты запрещается. Корпуса понижающих трансформаторов и их вторичные обмотки подлежат обязательному заземлению.

Использовать стационарные светильники в качестве ручных не допускается. Следует пользоваться ручными светильниками только промышленного изготовления.

Выключатели, рубильники и другие коммутационные электрические аппараты, применяемые на открытом воздухе или во влажных цехах, должны быть защищены в соответствии с требованиями государственных стандартов.

Все электропусковые устройства надо размещать так, чтобы исключалась возможность пуска машин, механизмов и оборудования посторонними лицами. Запрещается включение нескольких токоприемников одним пусковым устройством.

Распределительные щиты и рубильники должны иметь запирающие устройства.

Штепсельные розетки на номинальные токи до 20 А, расположенные вне помещений, а также аналогичные штепсельные розетки, размещенные внутри помещений, но предназначенные для питания переносного электрооборудования и ручного инструмента, применяемого вне помещений, должны быть защищены устройствами защитного отключения с током срабатывания не более 30 мА либо каждая розетка должна быть запитана от индивидуального разделительного трансформатора с напряжением вторичной обмотки не более 42 В.

Необходимо, чтобы штепсельные розетки и вилки, применяемые в сетях напряжением до 42 В, имели конструкцию, отличную от конструкции розеток и вилок напряжением более 42 В.

Металлические строительные леса; металлические ограждения места работ; полки и лотки для прокладки кабелей и проводов; рельсовые пути грузоподъемных кранов и транспортных средств с электрическим приводом; корпуса оборудования, машин и механизмов с электроприводом должны быть заземлены (занулены) согласно действующим нормам сразу после их установки на место, до начала каких-либо работ.

Токоведущие части электроустановок следует изолировать, оградить или разместить в местах, недоступных для случайного прикосновения к ним.

Защита электрических сетей и электроустановок на производственной территории от сверхтоков обеспечивается посредством предохранителей с калиброванными плавкими вставками или автоматических выключателей по Правилам устройства электроустановок.

Допуск персонала строительномонтажных организаций к работам на действующих установках и охранной линии электропередачи должен осуществляться в соответствии с Межотраслевыми правилами по охране труда при эксплуатации электроустановок потребителей.

Подготовка рабочего места и допуск к работе командированного персонала осуществляются во всех случаях электротехническим персоналом эксплуатирующей организации.

Для обеспечения пожаробезопасности производственных территорий они должны быть оборудованы средствами пожаротушения согласно Правилам противопожарной безопасности.

Не разрешается накапливать на площадках горючие вещества (жирные масляные тряпки, опилки или стружки и отходы пластмасс), их следует хранить в закрытых металлических контейнерах в безопасном месте.

Противопожарное оборудование должно содержаться в исправном, работоспособном состоянии. Проходы к нему должны быть всегда свободны и обозначены соответствующими знаками.

На рабочих местах, где применяются или приготовляются клеи, мастики, краски и другие материалы, выделяющие взрывоопасные или вредные вещества, не допускаются действия с использованием огня или вызывающие искрообразование. Эти рабочие места необходимо проветривать. Электроустановки в

таких помещениях (зонах) должны быть во взрывобезопасном исполнении. Кроме того, надо принять меры, предотвращающие возникновение и накопление зарядов статического электричества.

Рабочие места, опасные во взрывоили пожарном отношении, должны быть укомплектованы первичными средствами пожаротушения и средствами контроля и оперативного оповещения об угрожающей ситуации.

4. Обеспечение безопасности при производстве электросварочных и газопламенных работ

При производстве электросварочных и газопламенных работ необходимо выполнять требования Строительных норм и правил (СНиП), НПБ 01, а также государственных стандартов.

При сварочных работах на высоте следует исходить из требований соответствующих СНиП. Электросварщики должны иметь группу по электробезопасности не менее II.

Места производства электросварочных и газопламенных работ на данном, а также на нижерасположенных ярусах (при отсутствии несгораемого защитного настила или настила, защищенного несгораемым материалом) должны быть освобождены от сгораемых материалов в радиусе не менее 5 м, а от взрывоопасных материалов и оборудования (газогенераторов, газовых баллонов и т.п.) - в радиусе не менее 10 м.

При резке элементов конструкций должны быть приняты меры от случайного обрушения отрезанных элементов.

Проводить сварку, резку и нагрев открытым пламенем аппаратов, сосудов и трубопроводов, содержащих под давлением любые жидкости или газы, заполненных горючими или вредными веществами либо относящихся к электротехническим устройствам, не допускается без согласования с эксплуатирующей организацией мероприятий по обеспечению безопасности и без наряда-допуска.

Пайка, сварка емкостей из-под горючих и легковоспламеняющихся жидкостей без соответствующей обработки их до удаления следов этих жидкостей и контроля состояния воздушной среды в них запрещается.

Пайка и сварка таких емкостей должна выполняться с наполнением и подпиткой их во время пайки или сварки нейтральными газами и обязательно при открытых пробках (крышках).

При производстве газопламенных работ крепление газопроводящих рукавов на ниппелях горелок, резаков и редукторов, а также в местах соединения рукавов необходимо осуществлять стяжными хомутами.

Используемые при газопламенных работах газовые баллоны надлежит хранить и применять в соответствии с требованиями Правил устройства и безопасной эксплуатации сосудов, работающих под давлением.

При хранении баллонов на открытых площадках навесы, защищающие их от воздействия осадков и прямых солнечных лучей, должны быть выполнены из негорючих материалов.

Баллоны с горючим газом, имеющие башмаки, надо хранить в вертикальном положении в специальных гнездах, клетях и других устройствах, исключающих их падение.

Баллоны, не имеющие башмаков, следует хранить в горизонтальном положении на рамах или стеллажах. Высота штабеля в этом случае не должна превышать 1,5 м, а клапаны должны быть закрыты предохранительными колпаками и обращены в одну сторону.

Пустые баллоны нужно хранить раздельно от баллонов, наполненных газом. Газовые баллоны разрешается перевозить, хранить, выдавать и получать только лицам, обученным обращению с ними и имеющим соответствующее удостоверение.

Перемещать газовые баллоны необходимо на специально предназначенных для этого тележках, в контейнерах и других устройствах, обеспечивающих устойчивое положение баллонов.

Размещение ацетиленовых генераторов в проездах, местах массового скопления или прохода людей, а также вблизи мест забора воздуха компрессорами или вентиляторами не допускается.

При эксплуатации, хранении и перемещении баллонов с кислородом должны быть обеспечены меры защиты баллонов от соприкосновения с материалами, одеждой работников и обтирочными материалами со следами масел.

Газовые баллоны должны быть предохранены от ударов и попадания прямых солнечных лучей. От отопительных приборов баллоны должны устанавливаться на расстоянии не менее 1 м.

При перерывах в работе, в конце рабочей смены сварочная аппаратуру необходимо отключать. Шланги должны быть отсоединены, а в паяльных лампах полностью снято давление.

По окончании работы баллоны с газом следует размещать в специально отведенном для хранения баллонов месте, исключающем доступ к ним посторонних лиц.

Соединять сварочные кабели следует посредством опрессовки, сварки или пайки с последующей изоляцией мест соединений.

Подключать кабели к сварочному оборудованию надо при помощи спрессованных или припаянных кабельных наконечников.

При прокладке или перемещении сварочных проводов необходимо принимать меры против повреждения их изоляции и соприкосновения с водой, маслом, стальными канатами и горячими трубопроводами. Расстояние от сварочных проводов до горячих трубопроводов и баллонов с кислородом должно быть не менее 0,5 м, а с горючими газами - не менее 1 м.

Рабочие места сварщиков в помещении при сварке открытой дугой должны быть отделены от смежных рабочих мест и проходов несгораемыми экранами (ширмами, щитами) высотой не менее 1,8 м.

При сварке на открытом воздухе ограждения следует ставить в случае одновременной работы нескольких сварщиков вблизи друг от друга и на участках интенсивного движения людей.

Сварочные работы на открытом воздухе во время дождя и снегопада запрещены.

Места проведения сварочных работ вне постоянных сварочных постов должны определяться письменным разрешением руководителя или специалиста, отвечающего за пожарную безопасность, и быть обеспечены средствами пожаротушения.

При выполнении электросварочных и газопламенных работ внутри емкостей или полостей конструкций рабочие места надлежит обеспечивать вытяжной вентиляцией. Скорость движения воздуха внутри емкости (полости) должна составлять при этом 0,3…1,5 м/с.

В случаях выполнения сварочных работ с применением сжиженных газов (пропана, бутана, аргона) и углекислоты вытяжная вентиляция должна иметь отсос снизу.

Одновременного осуществления электросварочных и газопламенных работ внутри емкостей не допускается.

При проведении сварочных работ в плохо проветриваемых помещениях малого объема, в закрытых емкостях, колодцах и т.п. необходимо применение средств индивидуальной защиты глаз и органов дыхания.

Нельзя использовать бензорезы при газопламенных работах в резервуарах, колодцах и других замкнутых емкостях.

Освещение при сварочных работах внутри металлических емкостей должно осуществляться с помощью светильников, установленных снаружи, или ручных переносных ламп напряжением не более 12 В.

Сварочный трансформатор, ацетиленовый генератор, баллоны со сжиженным или сжатым газом надо размещать вне емкостей, в которых проводится сварка.

При ручной сварке в электросварочных аппаратах и источниках их питания элементы, находящиеся под напряжением, необходимо закрывать оградительными устройствами.

Электрододержатели, применяемые при ручной дуговой электросварке металлическими электродами, должны соответствовать требованиям государственных стандартов на эти изделия.

Электросварочную установку (преобразователь, сварочный трансформатор и т.п.) следует присоединять к источнику питания через рубильник и предохранители или автоматический выключатель, а при напряжении холостого хода более 70 В - автоматически отключать сварочный трансформатор.

Металлические части электросварочного оборудования, не находящиеся под напряжением, а также свариваемые изделия и конструкции на все время сварки должны быть заземлены, а у сварочного трансформатора, кроме того, заземляющий болт корпуса требуется соединить с зажимом вторичной обмотки, к которому подключается обратный провод.

В качестве обратного провода или его элементов могут быть использованы стальные шины и конструкции, если их сечение обеспечивает безопасное по условиям нагрева протекание сварочного тока.

Соединение между собой отдельных элементов, применяемых в качестве обратного провода, должно быть надежным и выполняться на болтах, зажимах или сваркой.

Запрещается использовать провода сети заземления, трубы санитарнотехнических сетей (водопровод, газопровод и др.), металлические конструкции зданий, технологическое оборудование в качестве обратного провода электросварки.

5. Обеспечение безопасности при возможном воздействии вредных производственных факторов

Для защиты работников от воздействия вредных производственных факторов необходимо, чтобы предельно допустимые концентрации вредных веществ в воздухе рабочей зоны, а также уровни шума и вибрации на рабочих местах не превышали норм, установленных соответствующими государственными стандартами.

При выполнении монтажных работ на территории организации или в производственных цехах помимо контроля за вредными производственными факторами, обусловленными строительным производством, необходимо организовать контроль за соблюдением санитарно-гигиенических норм в установленном порядке.

Перед началом выполнения работ в местах, где возможно появление вредного газа, в том числе в закрытых емкостях, колодцах, траншеях и шурфах, надо проанализировать воздушную среду.

При появлении вредных газов производство работ в данном месте следует приостановить и продолжить их только после обеспечения рабочих мест вентиляцией (проветриванием) или применения работающими необходимых средств индивидуальной защиты.

Работающие в местах с возможным появлением газа должны быть обеспечены защитными средствами (противогазами, самоспасателями).

Работы в колодцах, шурфах или закрытых емкостях надо выполнять в шланговых противогазах, при этом двое рабочих, находясь вне колодца, шурфа или емкости, должны страховать непосредственных исполнителей работ с использованием канатов, прикрепленных к их предохранительным поясам.

При выполнении работ в коллекторах необходимо открыть два ближайших люка или двери с таким расчетом, чтобы работающие находились между ними.

Оборудование, при работе которого возможно выделение вредных газов, паров и пыли, должно поставляться комплектно со всеми необходимыми укрытиями и устройствами, обеспечивающими надежную герметизацию источников выделения вредностей. Укрытия должны иметь устройства, рассчитанные на подключение к аспирационным системам (фланцы, патрубки и т.д.) для механизированного удаления отходов производства.

Полимерные материалы и изделия должны применяться в соответствии с перечнем, утвержденным в установленном порядке. При использовании таких материалов и изделий необходимо руководствоваться также паспортами на них, знаками и надписями на таре, в которой они находились.

Импортные полимерные материалы и изделия допускается применять только при наличии на них санитарно-эпидемиологического заключения о соответствии санитарным правилам и инструкции по их применению, утвержденной в установленном порядке.

Запрещается использование полимерных материалов и изделий со взрывоопасными и токсичными свойствами без ознакомления с инструкциями по их применению, утвержденными в установленном порядке.

Лакокрасочные, изоляционные, отделочные и другие материалы, выделяющие взрывоопасные или вредные вещества, разрешается хранить на рабочих местах в количествах, не превышающих сменной потребности.

Материалы, содержащие вредные или взрывоопасные растворители, необходимо хранить в герметично закрытой таре.

Машины и агрегаты, создающие шум при работе, должны эксплуатироваться таким образом, чтобы уровни звукового давления и звука на постоянных рабочих местах в помещениях и на территории организации не превышали допустимых величин, указанных в государственных стандартах.

При эксплуатации машин, а также организации рабочих мест для устранения вредного воздействия на работающих повышенного уровня шума должны применяться:

- технические средства (уменьшение шума машин в источнике его образования; технологические процессы, при которых уровни звукового давления на рабочих местах не превышают допустимых, и т.д.);

- строительно-акустические мероприятия в соответствии со Строительными нормами и правилами;

- дистанционное управление шумными машинами; средства индивидуальной защиты;

- организационные мероприятия (выбор рационального режима труда и отдыха, сокращение времени нахождения в шумных условиях, лечебно-профилактические и другие мероприятия). Зоны с уровнем звука свыше 85 дБ должны быть обозначены знаками безопасности. Работа в этих зонах без использования средств индивидуальной защиты запрещается.

Не допускается даже кратковременное пребывание в зонах с октавными уровнями звукового давления выше 130 дБ в любой октавной полосе.

Производственное оборудование, генерирующее вибрацию, должно соответствовать требованиям государственных стандартов.

Для устранения вредного воздействия вибрации на работающих необходимы:

- снижение вибрации в источнике ее образования конструктивными или технологическими мерами;

- уменьшение вибрации на пути ее распространения средствами виброизоляции и вибропоглощения;

- дистанционное управление, исключающее передачу вибрации на рабочие места;

- применение средств индивидуальной защиты.

Производственные помещения, в которых выделяется пыль, должны иметь гладкую поверхность стен, потолков, полов и регулярно очищаться от пыли.

Уборка пыли в производственных помещениях и на рабочих местах должна проводиться в сроки, определенные приказом по организации, с использованием систем централизованной пылеуборки или передвижных пылеуборочных машин, а также другими способами, исключающими вторичное пылеобразование.

В организации должен осуществляться контроль за отложениями производственной пыли на кровлях зданий и сооружений и своевременным безопасным ее удалением.

Параметры микроклимата в производственных помещениях должны отвечать требованиям соответствующих санитарных правил.

Помещения, в которых проводятся работы с пылевидными материалами, а также рабочие места у машин для дробления, размола и просеивания этих материалов должны быть обеспечены аспирационными или вентиляционными системами (проветриванием).

Основное требование к полам в помещениях - устойчивость к допускаемым в процессе производства работ механическим, тепловым или химическим воздействиям.

В помещениях при периодическом или постоянном стоке жидкостей по поверхности пола (воды, кислот, щелочей, органических растворителей, минеральных масел, эмульсий, нейтральных, щелочных или кислотных растворов и др.) полы должны быть непроницаемы для этих жидкостей и иметь уклоны для стока жидкостей к лоткам, трапам или каналам.

Уклоны полов, сточных лотков или каналов должны быть, %:

- 2…4 - при покрытиях из брусчатки, кирпича и бетонов всех видов;

- 1…2 - при покрытиях из плит;

- 3…5 - при смыве твердых отходов производства струей воды под напором.

Трапы и каналы для стока жидкостей на уровне поверхности пола следует закрывать крышками или решетками, сточные лотки - располагать в стороне от проходов и проездов и не пересекать их. Устройства для стока поверхностных вод (лотки, кюветы, каналы, трапы и их решетки) необходимо своевременно очищать и ремонтировать, в том числе в помещениях, где уборка проводится с поливом пола водой.

Элементы конструкции полов не должны накапливать или поглощать попадающие на пол в ходе проведения работ вредные вещества. Покрытия полов должны обеспечивать легкость очистки от вредных веществ, производственных загрязнений и пыли.

- Вы узнаете тенденции развития строительной отрасли, и это позволит вам спланировать развитие вашей компании.

- Вы получите алгоритм планирования и контроля СМР, который позволит вам привести в порядок процесс разработки календарных графиков в вашей организации.

- Вы узнаете правильную структуру и степень детализации КСГ и ГПР, что позволит избежать планирования ради планирования.

- Вы узнаете стратегию развития управления проектами, благодаря которой сможете реализовать полученные знания на практике в вашей организации.

- Вы сможете подобрать оптимальное программное обеспечение для управления проектами и сэкономить на ненужном функционале.

9.7. Охрана труда при производстве монтажных работ

Монтажные работы являются наиболее опасными из всего комплекса строительно-монтажных работ, так как связаны с перемещением и установкой тяжелых элементов конструкций и обычно на большой высоте.

На строительной площадке должна быть обозначена знаками технологическая зона монтажа, т. е. рабочая зона, зоны складирования, предварительной сборки и транспортирования элементов с земли к месту установки. Особое внимание должно быть уделено зоне повышенной опасности - работе нескольких монтажных механизмов на примыкающих монтажных участках, на одном или разных уровнях работы по вертикали.

К монтажу и производству вспомогательных работ по разгрузке, складированию и строповке сборных элементов рабочих допускают только после вводного инструктажа. К производству верхолазных работ допускают монтажников не ниже 4-го разряда, старше 18 лет и со стажем работы не менее двух лет. Для получения допуска необходимо пройти курс обучения по технике безопасности и сдать необходимые испытания. Знания проверяют не реже одного раза в год, медицинское освидетельствование проводят не реже двух раз в год.

Грузозахватные приспособления, стропы и прочий инвентарь должны быть снабжены бирками с указанием грузоподъемности. Их испытывают на двойную нагрузку не менее двух раз в год, по результатам освидетельствования выдают специальные паспорта.

При работе на высоте монтажники обязательно надевают монтажные пояса и посредством цепи с крепежным устройством зацепляют себя к петлям смонтированных конструкций или к натянутым и закрепленным тросам. Рабочий инструмент должен быть в ящиках или сумках во избежание падений. При подъеме элементов для предотвращения их раскачивания или кручения они обязательно берутся на растяжки. Поднятые элементы запрещается оставлять на весу при перерывах в работе. Подъем любых грузов разрешают только при вертикальном положении полиспаста монтажного крана, т. е. без подтяжки поднимаемого элемента. Поднимаемый груз должен быть меньше или соответствовать грузоподъемности монтажного крана на данном вылете стрелы; соответствующая таблица зависимости вылета и грузоподъемности должна быть вывешена у рабочего места машиниста.

На строительной площадке устраивают проходы и проезды, на видных местах закрепляют указатели опасных и запретных зон. В ночное время стройплощадку обязательно освещают. Монтаж башенными кранами запрещается при скорости ветра 10..Л2 м/с, кран на рельсах закрепляют противоугонами; при большей скорости ветра кран берут на растяжки.

Грузозахватные приспособления после каждого ремонта должны подвергаться испытанию на нагрузку, в 1,25 раза превышающую их нормальную грузоподъемность с длительностью выдержки 10 мин. Результаты осмотров грузозахватных приспособлений заносят в журнал учета. Осмотры выполняются: для траверс через каждые 6 мес.; для строп и тары - через каждые 10 сут; для других захватов - через месяц.

Не допускается выполнение монтажных и послемонтажных работ на одной захватке, но на разных горизонтах. В отдельных случаях делается исключение, но при этом разрыв в уровнях не должен быть менее трех перекрытий.

Границу опасной зоны определяют расстоянием по горизонтали от возможного места падения груза при его перемещении краном. Это расстояние при максимальной высоте подъема груза до 20 м должно быть не менее 7 м, при высоте до 100 м - не менее 10 м, при большей высоте размер его устанавливают в проекте производства работ.

Смонтированные междуэтажные перекрытия и покрытия должны быть ограждены до начала следующих работ. Это требование не выполняют при монтаже крупнопанельных и крупноблочных зданий, но монтажники, работающие на последнем смонтированном перекрытии, обязаны прикрепляться предохранительными поясами к надежным элементам конструкций здания

Особые меры предосторожности следует принимать при изменении погодных условий. Не допускается выполнение монтажных работ на высоте в открытых местах при скорости ветра 15 м/с и более, при гололедице, грозе и тумане. Работы по перемещению и установке крупноразмерных панелей стен и подобных им конструкций с большой парусностью, следует прекращать при скорости ветра 10 м/с и более.

Большое внимание при монтаже должно быть уделено безопасным приемам сварочных работ, исключающим поражение током и возникновение пожарной опасности. Запрещается вести сварочные работы под дождем, во время грозы, сильном снегопаде и скорости ветра более 5 м/с.

Для подъема и опускания рабочих при монтаже зданий выше 30 м обязательна установка подъемников или лифтов.

9.5. Технология монтажа строительных конструкций в экстремальных условиях

9.5.1. Особенности технологии монтажа в зимних условиях

Производство монтажных работ в зимних условиях затруднено. Стоимость производства работ возрастает и в зависимости от температурной зоны увеличение составляет от 1,2 до 6% общей стоимости строительства. Сборные железобетонные конструкции зимой монтируют теми же методами, что и летом. О проведении дополнительных мероприятий, обеспечивающих успешное выполнение работ и устойчивость конструкций, возведенных при отрицательных температурах, в проектах, особенно в технологических картах и проектах производства работ (ППР), даются указания и рекомендации. Марки и состав раствора и бетона, которые необходимы при монтаже сборных конструкций, также указывают в проектах.

Зимний период в меньшей степени влияет на технологию монтажа металлических конструкций, чем железобетонных. В основном монтаж металлических конструкций зимой выполняют теми же машинами, приспособлениями и методами, что и в летнее время. Основной специфической особенностью устройства стыков является наложение ограничений на ведение сварочных работ - сварку нельзя производить при температуре ниже - 30°С.

Производительность труда в зимний период на монтажных работах снижается. Поправочные коэффициенты в зависимости от температуры наружного воздуха составляют:

Сборные железобетонные элементы подают на монтаж очищенными от снега, наледи и грязи. Во время транспортирования и на складе их предохраняют от дождя и снега. В большей степени это необходимо деталям и конструкциям из легких бетонов, открытым местам утепляющих слоев панелей, стыкуемым поверхностям элементов сборных конструкций. Это связано с тем, что насыщение легких бетонов или утеплителя водой ухудшает теплотехнические свойства ограждающих конструкций.

При необходимости наледь удаляют не только скребками и щетками, но и прогревают обледеневшие места до полного исчезновения следов наледи. Для прогревания используют газовые и другие горелки, если сборные элементы не имеют вкладышей из сгораемых материалов. Запрещается для удаления наледи применять соль, горячую воду или пар, но использовать горячий воздух из электродувок разрешается.

Необходимо принимать меры, исключающие замораживание бетона в стыке до достижения им заданной прочности.

В зимних условиях необходимо:

■ отогревать стыкуемые поверхности до положительной температуры + 5...8°С;

■ укладывать бетонную смесь в конструкцию подогретой до +30...40°С;

■ выдерживать или прогревать уложенную смесь при положительной температуре, пока бетон наберет не менее 70% проектной прочности.

При монтаже конструкций, устанавливаемых на раствор без солевых добавок, температура его в момент укладки в дело должна быть, как и для зимней каменной кладки, в следующих пределах:

Рекомендуется пользоваться приспособленным для работы зимой инвентарем, предохраняющим раствор и бетонную смесь от быстрого остывания. Раствор расстилают на постели непосредственно перед установкой элементов, чтобы получить хорошее обжатие раствора в шве. Строго контролируют толщину монтажных швов, так как их увеличение снижает прочность сооружения, создает опасность неравномерных осадок конструкций при оттаивании раствора весной и их деформации.

Для работы при отрицательных температурах монтажники используют нескользящую обувь, они обязательно должны очищать инвентарные подмости, стремянки и площадки от снега и льда. Монтажные работы при гололедице, сильном снегопаде не допускаются. На монтажной площадке все проходы очищают от снега, льда и посыпают песком. Одно из важнейших мероприятий, проводимых с наступлением отрицательных температур, - предохранение основания фундаментов от промерзания. Наличие мерзлого грунта под фундаментными подушками, особенно грунта глинистого и влажного, вызывает его пучение и возможное повреждение конструкций. Основание и смонтированные фундаменты утепляют грунтом, шлаком. В подвалах и технических подпольях зданий закрывают все проемы и отверстия в перекрытиях, цокольных панелях и других местах.

Нарушается плановая последовательность производства работ из-за простоев монтажных, в первую очередь башенных кранов, их останавливают при скорости ветра 10... 12 м/с.

Для качественной заделки стыков и швов в условиях отрицательных температур предусматривают специальные вспомогательные мероприятия.

Технологию замоноличивания стыков определяют в соответствии с указаниями проекта производства работ. Бетонную смесь (раствор) для замоноличивания приготовляют на оттаявших и подогретых заполнителях, на подогретой воде. Температура смеси без добавок в момент выхода из смесителя должна быть такой, чтобы ее температура в момент укладки была не ниже +15°С. При введении в состав бетонной смеси противоморозных добавок температура в момент выхода из смесителя должна составлять:

■ для смесей с добавкой хлористых солей и поташа не менее +5°С;

■ для смесей с добавкой нитрита кальция с мочевиной +10°С;

■ с добавкой нитрита натрия как и для смесей без противоморозных добавок +15°С.

Бетонную смесь необходимо транспортировать в утепленных бункерах, ящиках или автомобилях с оборудованием для подогрева отработанными газами. При хранении на объекте бетонную смесь защищают от ветра и атмосферных осадков. Запрещается укладывать в полость стыков схватившуюся или подмороженную смесь, а также добавлять в нее горячую воду.

Заделку стыков осуществляют одним из трех следующих способов: безобогревным - бетонами с противоморозными добавками, обогрев-ным - обычными бетонами с тепловой обработкой, комбинированным - бетонами с противоморозными добавками с последующей тепловой обработкой.

Кроме того, на выбор способа заделки стыка оказывают значительное влияние конкретные погодные условия при производстве работ.

Стыки сборных железобетонных элементов заделывают с учетом того, какую они будут воспринимать нагрузку. Стыки, не имеющие расчетных усилий, замоноличивают раствором марки не ниже 50 или бетоном, который допускается приготовлять с добавкой поташа или другими противоморозными добавками, указанными в ППР. Способ утепления стыков, режим, сроки и порядок выдерживания бетона или раствора также указывают в ППР.

Стыки, воспринимающие расчетные усилия, замоноличивают раствором или бетоном состава, указанного в проекте (класс их не ниже класса конструкций), с предварительным прогревом стыка горячим воздухом и последующим выдерживанием бетона способом термоса или искусственным прогревом (чаще всего электропрогревом). Если разрешено проектом, то стыки замоноличивают бетонной смесью (раствором) с противоморозными добавками.

При замоноличивании стыков бетонной смесью без противомороз-ных добавок необходим предварительный отогрев сопрягаемых элементов стыка и прогрев бетона до приобретения им требуемой прочности. Прочность бетона, приготовленного на портландцементе, в зависимости от температуры и времени прогрева ориентировочно можно определить по специальным графикам - зависимостям.

Для предварительного прогрева замоноличиваемых стыков используют воздуходувки, нагнетающие в полость стыка горячий воздух. После обогрева закрепляют инвентарную опалубку с той стороны стыка, где была воздуходувка, и немедленно заполняют полость стыка подогретой бетонной смесью. Далее осуществляют искусственный прогрев смеси.

Стыки, бетон которых не воспринимает расчетных усилий, при температуре наружного воздуха до -15 °С могут замоноличиваться бетонной смесью только с противоморозными добавками, поскольку такая смесь твердеет и при отрицательных температурах; при этом после укладки в стык смесь прогревать не нужно, в случае резкого понижения температуры наружного воздуха достаточно установить утепленную опалубку.

Наиболее часто прогрев производят электрическим током, реже паром. Для электропрогрева применяют электроды, трубчатые электронагреватели, термоактивную и греющую опалубку.

9.5.2. Безобогревный способ устройства стыков

Применение растворов и бетонов с противоморозными добавками является безобогревным способом устройства стыков.

В качестве противоморозных добавок рекомендованы растворы солей хлористого кальция, поваренной соли (хлористого натрия), нитрита натрия, поташа и др. Запрещается применение противоморозных химических добавок хлористых солей при заделке стыков с металлическими закладными частями и арматурой. Поташ и нитрит натрия не рекомендуют при закладных деталях из алюминия и его сплавов, деталей с защитным покрытием из цинка или алюминия. Количество противоморозных добавок принимают таким же, как при производстве работ с монолитным бетоном в зимних условиях.

Для повышения пластичности и водонепроницаемости бетона в стыке в бетонную смесь с противоморозными добавками вводят сульфитно-спиртовую барду в количестве до 0,15% от массы цемента. Если необходимо получение высокой прочности заделки в короткий срок (в пределах суток), бетоны, приготовленные с противоморозными добавками, могут быть подвергнуты искусственному прогреву.

9.5.3. Обогревные способы устройства стыков

Часто осуществляют прогрев бетонной смеси в стыке сборных элементов после установки инвентарной опалубки и заполнения стыка подогретой бетонной смесью. На внутренней стороне опалубки могут быть закреплены и нашивные электроды.

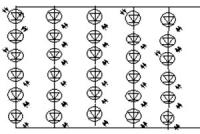

Кондуктивный нагрев основан на применении греющей опалубки (рис. 9.43). Греющую опалубку обычно используют для предварительного прогрева стыка конструкций и прогрева уложенного бетона. Ее устанавливают в проектное положение и включают в сеть на 2...8 ч для обогрева стыкуемых элементов до температуры 15...20°С. Затем бетонируют полость стыка, после чего продолжают прогревать замоноличенный стык.

Рис. 9.43. Схема контактного нагрева монолитных конструкций:

1 - сборная железобетонная конструкция; 2 - нагревательный элемент; 3 -греющая опалубка